Voilà, voilà, on a fait l'erreur de stratifier toute la longueur de la coque en one shot et on a arrêté notre journée à 20h sans trouver le courage de racler un mélange de résine et microballons qui aurait suffit à nous permettre d'obtenir un enduit de finition facile à poncer ....

La bonne méthode, la voici :

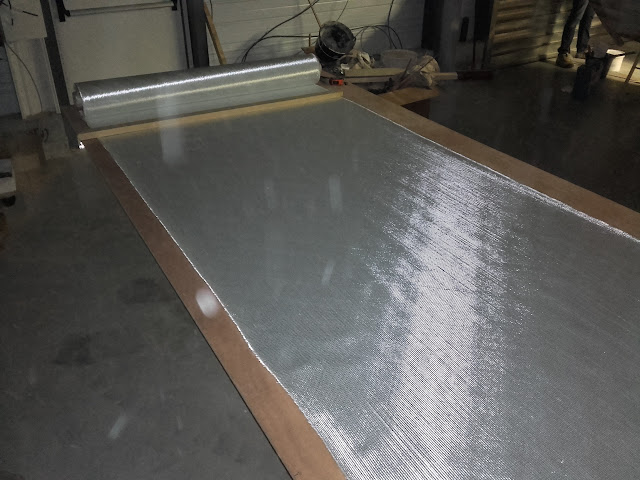

Strater., Si la journée s'achève s'arrêter au niveau d' une saignée, préparer un enduit résine + microballons à 250% en volume et ratisser finement toute votre strat tant que la résine est encore "amoureuse", poser une bande de tissus d'arrachage dans la dernière saignée pour pouvoir ré-attaquer à cet endroit le lendemain. Cela permet de strater seul, à son rythme et en maîtrisant les délais imposés par les résines.

C'est ce qui était prévu de faire et que l'on fera sur la deuxième coque, promis !

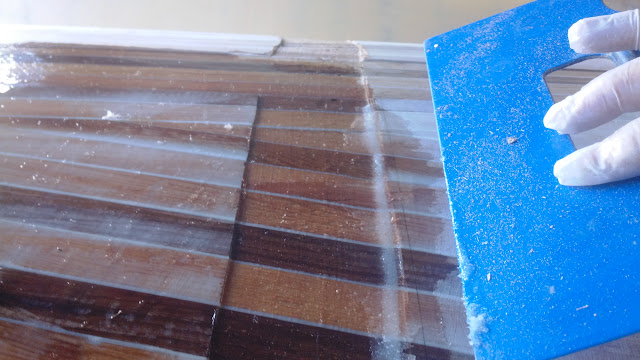

Donc la règle de l'époxy impose de déglacer entièrement les surfaces dures et brillantes pour obtenir une accroche mécanique à défaut de l'accroche chimique du mouillé sur mouillé;

Ponçage général au grain 80 sur plateau de 180mm et brossage à la brosse métallique circulaire pour les partie en creux et difficiles d'accès comme nos saignées de recouvrement de tissus.

Par contre il ne faut impérativement pas attaquer le tissus de verre au ponçage, heureusement on a été généreux à l'imprégnation du tissus et on a un film de résine époxy suffisant pour "dérocher" la surface sans attaquer le tissus.

En revanche poncer la 1050 de chez Résoltech après 2/3 jours de polymérisation revient à poncer un caillou !!! Cette résine est incroyablement dure et cela explique ses exceptionnelles caractéristiques mécanique à température ambiante qui en font une matrice ultra structurelle!!!

Donc pour éviter d'avoir à poncer le "caillou": attendre le bon moment ! Comme un fruit le durcissement de la résine doit être surveillé : trop tôt, la résine colle au disques de ponçage, trop tard, elle devient un caillou.

C'est assez tendre pour être poncé et suffisamment dure pour ne pas "caraméliser" sur les disques.

Le bon grain pour le déglaçage c'est P60 ou P80 .

|

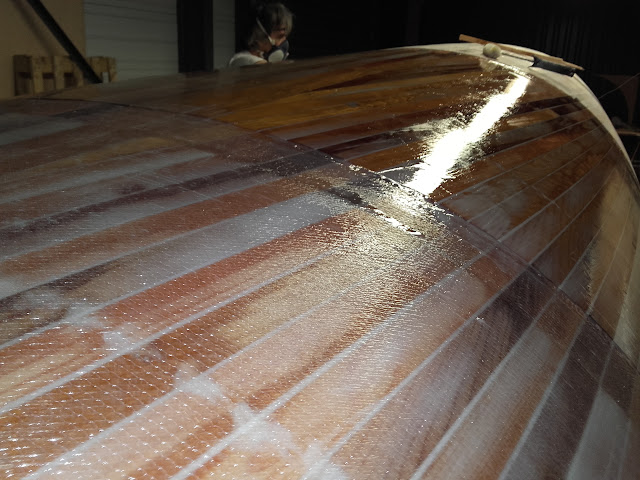

Un raclage épais de 8030 de chez résoltech dans les saignées de recouvrement de tissus pour "boucher" le trou et un enduit très fluide ( résine+ microballon à 150% en volume) pour faire un raclage général très fin à 1,5 KG les 10M2 environ.

Plusieurs passes seront nécessaires pour boucher les saignées (2/3 si vous êtes bon) jusqu'à obtenir une mise à niveau avec le reste de la coque .

Ponçage général au P80 puis 120.

Ponçage général au P80 puis 120.Utiliser un plateau mi souple pour les parties planes en faible courbure et une interface mousse très souple (style mousse matelas) pour les courbes plus prononcées, les angles arrondis en particulier en s'approchant de l'étrave.

Petit Tuto de préparation d'un enduit:

|

| préparation du kit et des outils |

|

| faire la tare de la balance et prélever la base A avec un petit bout de latte qui restera dans le pot et qui ne servira qu'à la base A. |

|

| sur une planchette de mélange déposer la quantité voulue en s'aidant de la future touillette |

| ||

comme dans la purée , faire un petit volcan pour accueillir le durcisseur souvent plus fluide .

|

|

| ajouter le durcisseur en respectant scrupuleusement les proportions indiquées par le fabricant . |

|

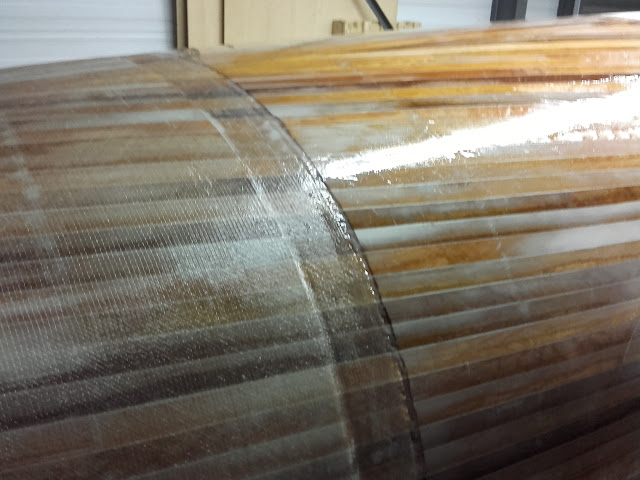

| après ponçage général, il reste quelques zones "claires" en creux, brillantes,il faut les rayer pour permettre une future accroche mécanique |

|

| pour ces petites zones une brosse métallique propre voir neuve fait l'affaire. |

|

| un plateau souple maison pour le ponçage des courbes . |